Сварка трубопроводов – это критически важный процесс, требующий тщательной подготовки для обеспечения прочности, надежности и долговечности соединений. Неправильная подготовка может привести к серьезным последствиям, включая протечки, разрушение трубопровода и даже аварии. Данное руководство предоставит исчерпывающую информацию о всех этапах подготовки к сварке, начиная от выбора материалов и заканчивая проверкой качества. Следуя этим рекомендациям, вы сможете значительно повысить качество сварных соединений и минимизировать риски.

Выбор материалов и оборудования

Первый и один из самых важных этапов – это правильный выбор материалов и оборудования. От этого напрямую зависит качество и надежность будущего сварного соединения. Необходимо учитывать множество факторов, таких как тип металла, диаметр трубы, рабочее давление и температура.

Тип металла

Разные металлы требуют разных методов сварки и сварочных материалов. Углеродистая сталь, нержавеющая сталь, алюминий и другие сплавы имеют различные физические и химические свойства, которые необходимо учитывать при выборе сварочной проволоки, электродов и защитных газов. Неправильный выбор может привести к образованию трещин, пористости и других дефектов в сварном шве.

- Углеродистая сталь: Часто сваривается методами MMA (ручная дуговая сварка), MIG/MAG (полуавтоматическая сварка в защитных газах) и TIG (аргонодуговая сварка).

- Нержавеющая сталь: Предпочтительно сваривать методом TIG для получения высококачественных швов с минимальным количеством дефектов. Также может использоваться MIG/MAG с использованием специальных защитных газов.

- Алюминий: Требует использования метода TIG или MIG с импульсной сваркой и специальной присадочной проволоки. Важно тщательно очистить поверхность от оксидной пленки перед сваркой.

Диаметр и толщина стенки трубы

Диаметр и толщина стенки трубы определяют выбор сварочного оборудования и режима сварки. Тонкостенные трубы требуют более деликатного подхода, чтобы избежать прожигания и деформации. Для труб большого диаметра может потребоваться использование специального оборудования и техники сварки.

Рабочее давление и температура

Рабочее давление и температура в трубопроводе – это ключевые факторы, определяющие требования к прочности и надежности сварного соединения. Необходимо выбирать материалы и методы сварки, которые обеспечивают достаточную прочность и устойчивость к коррозии при заданных условиях эксплуатации. В некоторых случаях может потребоваться проведение дополнительных испытаний для подтверждения соответствия сварного соединения требованиям.

Подготовка кромок трубы

Правильная подготовка кромок трубы – это еще один важный этап, который напрямую влияет на качество сварного шва. Необходимо обеспечить чистую и ровную поверхность, а также правильный угол скоса кромки. Это позволит получить прочное и надежное соединение без дефектов.

Очистка поверхности

Перед сваркой необходимо тщательно очистить поверхность трубы от грязи, ржавчины, масла и других загрязнений. Это можно сделать с помощью механической очистки (щетка, наждачная бумага), химической очистки (растворители, обезжириватели) или термической очистки (прокаливание). Особенно важно очистить область вблизи будущего сварного шва.

Удаление заусенцев и неровностей

После резки трубы необходимо удалить заусенцы и неровности с помощью напильника, шлифовальной машинки или другого инструмента. Это позволит обеспечить плотное прилегание кромок трубы друг к другу и избежать образования дефектов в сварном шве.

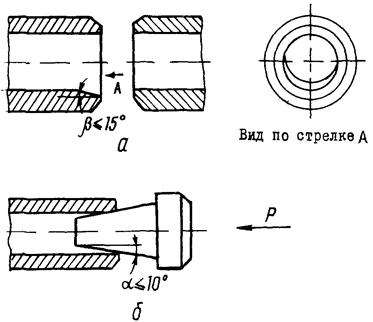

Формирование фаски

Для труб толщиной более 3 мм рекомендуется формировать фаску (скос кромки) под определенным углом. Угол фаски зависит от толщины трубы, типа металла и метода сварки. Фаска обеспечивает лучший провар кромок и повышает прочность сварного соединения. Фаску можно формировать с помощью шлифовальной машинки, фрезерного станка или специального оборудования для подготовки кромок.

Сборка и фиксация труб

После подготовки кромок необходимо собрать трубы и зафиксировать их в нужном положении. Это можно сделать с помощью прихваток, струбцин, кондукторов или других приспособлений. Важно обеспечить правильный зазор между трубами и точное совмещение кромок.

Прихватки

Прихватки – это короткие сварные швы, которые временно соединяют трубы перед основной сваркой. Прихватки должны быть достаточно прочными, чтобы удерживать трубы в нужном положении, но не должны препятствовать основной сварке. Прихватки следует располагать равномерно по периметру трубы;

Зазор между трубами

Зазор между трубами должен соответствовать требованиям технологической карты сварки. Слишком большой зазор может привести к провисанию расплавленного металла и образованию дефектов. Слишком маленький зазор может затруднить провар кромок. Обычно зазор составляет от 1 до 3 мм.

Контроль соосности

Необходимо тщательно контролировать соосность труб перед сваркой. Несоосность может привести к неравномерному распределению напряжений в сварном соединении и снижению его прочности. Для контроля соосности можно использовать специальные инструменты, такие как угломеры и шаблоны.

Выбор режима сварки

Правильный выбор режима сварки – это еще один важный фактор, влияющий на качество сварного шва. Режим сварки определяется такими параметрами, как сварочный ток, напряжение дуги, скорость сварки и тип сварочного газа. Необходимо учитывать тип металла, толщину трубы и метод сварки.

Сварочный ток

Сварочный ток определяет количество тепла, выделяемого дугой. Слишком высокий сварочный ток может привести к прожиганию трубы и образованию дефектов. Слишком низкий сварочный ток может затруднить провар кромок. Оптимальный сварочный ток зависит от толщины трубы, типа металла и метода сварки. Рекомендуется использовать сварочные таблицы и рекомендации производителей сварочного оборудования.

Напряжение дуги

Напряжение дуги влияет на форму и стабильность дуги. Слишком высокое напряжение может привести к разбрызгиванию металла и образованию пористости. Слишком низкое напряжение может затруднить зажигание дуги и привести к непровару. Оптимальное напряжение дуги зависит от типа металла, сварочного тока и метода сварки. Рекомендуется использовать сварочные таблицы и рекомендации производителей сварочного оборудования.

Скорость сварки

Скорость сварки влияет на глубину провара и ширину сварного шва. Слишком высокая скорость сварки может привести к непровару и образованию дефектов. Слишком низкая скорость сварки может привести к перегреву трубы и деформации. Оптимальная скорость сварки зависит от толщины трубы, типа металла, сварочного тока и напряжения дуги. Рекомендуется экспериментировать и подбирать оптимальную скорость сварки для каждого конкретного случая.

Тип сварочного газа

Тип сварочного газа влияет на стабильность дуги, защиту сварочной ванны от окисления и качество сварного шва. Для сварки углеродистой стали обычно используют углекислый газ (CO2) или смеси углекислого газа и аргона (Ar+CO2). Для сварки нержавеющей стали используют аргон (Ar) или смеси аргона и гелия (Ar+He). Для сварки алюминия используют аргон (Ar) или смеси аргона и гелия (Ar+He) с добавлением небольшого количества кислорода (O2).

Техника сварки

Правильная техника сварки – это залог получения качественного и надежного сварного шва. Необходимо соблюдать правильное положение электрода, угол наклона электрода, скорость перемещения электрода и другие параметры. Также необходимо учитывать направление сварки и метод формирования сварного шва.

Положение электрода

Положение электрода должно обеспечивать оптимальный провар кромок и равномерное распределение металла в сварном шве. Для сварки в нижнем положении электрод обычно располагают под углом 45 градусов к поверхности трубы. Для сварки в вертикальном положении электрод обычно располагают под углом 60-70 градусов к поверхности трубы. Для сварки в потолочном положении электрод обычно располагают под углом 80-90 градусов к поверхности трубы.

Угол наклона электрода

Угол наклона электрода влияет на форму и глубину провара сварного шва. Угол наклона электрода должен быть таким, чтобы обеспечить равномерное распределение тепла и металла в сварном шве. Обычно угол наклона электрода составляет от 10 до 20 градусов в направлении сварки.

Скорость перемещения электрода

Скорость перемещения электрода должна быть такой, чтобы обеспечить равномерное заполнение сварного шва и избежать образования дефектов. Слишком высокая скорость перемещения электрода может привести к непровару и образованию дефектов. Слишком низкая скорость перемещения электрода может привести к перегреву трубы и деформации. Рекомендуется экспериментировать и подбирать оптимальную скорость перемещения электрода для каждого конкретного случая.

Направление сварки

Направление сварки может быть прямым (сварка от себя) или обратным (сварка на себя). Прямое направление сварки обеспечивает лучший провар кромок и более узкий сварной шов. Обратное направление сварки обеспечивает лучший контроль над сварочной ванной и более широкий сварной шов. Выбор направления сварки зависит от типа металла, толщины трубы и метода сварки.

Метод формирования сварного шва

Существует несколько методов формирования сварного шва, таких как сварка в один проход, сварка в несколько проходов и сварка с использованием колебательных движений электрода. Сварка в один проход используется для тонкостенных труб. Сварка в несколько проходов используется для толстостенных труб. Сварка с использованием колебательных движений электрода позволяет получить более широкий сварной шов и улучшить провар кромок.

Контроль качества сварки

Контроль качества сварки – это необходимый этап, который позволяет выявить дефекты и убедиться в надежности сварного соединения. Существует несколько методов контроля качества сварки, таких как визуальный осмотр, ультразвуковой контроль, рентгеновский контроль и капиллярный контроль.

Визуальный осмотр

Визуальный осмотр – это самый простой и доступный метод контроля качества сварки. Визуальный осмотр позволяет выявить такие дефекты, как трещины, пористость, непровар, подрезы и наплывы. Визуальный осмотр следует проводить после каждого прохода сварки и после завершения сварки.

Ультразвуковой контроль

Ультразвуковой контроль – это метод неразрушающего контроля, который позволяет выявить внутренние дефекты в сварном шве, такие как трещины, пористость и непровар. Ультразвуковой контроль основан на использовании ультразвуковых волн, которые отражаются от дефектов и позволяют определить их размер и местоположение. Ультразвуковой контроль требует специального оборудования и квалифицированного персонала.

Рентгеновский контроль

Рентгеновский контроль – это метод неразрушающего контроля, который позволяет выявить внутренние дефекты в сварном шве, такие как трещины, пористость и непровар. Рентгеновский контроль основан на использовании рентгеновских лучей, которые проникают через сварной шов и позволяют получить изображение дефектов на рентгеновской пленке или цифровом детекторе. Рентгеновский контроль требует специального оборудования и квалифицированного персонала, а также соблюдения мер безопасности при работе с рентгеновским излучением.

Капиллярный контроль

Капиллярный контроль – это метод неразрушающего контроля, который позволяет выявить поверхностные дефекты в сварном шве, такие как трещины и поры. Капиллярный контроль основан на использовании проникающих жидкостей (пенетрантов), которые проникают в дефекты и становятся видимыми под ультрафиолетовым светом или после нанесения проявителя. Капиллярный контроль является относительно простым и доступным методом контроля качества сварки.

Меры безопасности при сварке

Сварка – это опасный процесс, который требует соблюдения строгих мер безопасности. Необходимо использовать средства индивидуальной защиты, такие как сварочная маска, перчатки, фартук и защитную обувь. Также необходимо обеспечить хорошую вентиляцию в рабочей зоне и избегать сварки вблизи легковоспламеняющихся материалов.

- Сварочная маска: Защищает глаза и лицо от яркого света и искр.

- Перчатки: Защищают руки от ожогов и порезов.

- Фартук: Защищает одежду от искр и брызг металла.

- Защитная обувь: Защищает ноги от ожогов и падения тяжелых предметов.

Соблюдение этих мер безопасности позволит избежать травм и несчастных случаев при сварке трубопроводов.

Данная статья предоставила исчерпывающую информацию о подготовке к сварке трубопроводов. Помните, что каждый этап важен и требует внимания. Следуя рекомендациям, вы сможете значительно улучшить качество сварных соединений. Никогда не пренебрегайте мерами безопасности, ведь ваше здоровье и безопасность – превыше всего. Тщательная подготовка – это ключ к успешной и безопасной сварке трубопроводов.

Описание: Статья о подготовке к сварке трубопроводов, включая выбор материалов, подготовку кромок, сборку, технику и контроль качества.