Современное производство немыслимо без автоматизации. Технологическое оборудование автоматических линий играет ключевую роль в повышении эффективности, снижении затрат и обеспечении стабильного качества продукции. Выбор правильного оборудования – это сложная задача, требующая глубокого понимания производственных процессов, технологических требований и возможностей рынка. В этой статье мы подробно рассмотрим различные типы технологического оборудования, используемого в автоматических линиях, факторы, влияющие на выбор, и особенности обслуживания.

Что такое Автоматическая Линия и ее Преимущества?

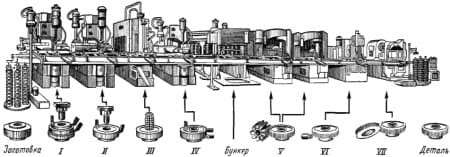

Автоматическая линия – это комплекс взаимосвязанного технологического оборудования, которое выполняет последовательность операций по производству определенного продукта без непосредственного участия человека. Она состоит из станков, манипуляторов, транспортных систем, систем управления и контроля, работающих в согласованном ритме.

Преимущества использования автоматических линий:

- Повышение производительности: Автоматизация позволяет значительно увеличить объемы выпускаемой продукции.

- Снижение трудозатрат: Уменьшается потребность в ручном труде, что сокращает расходы на заработную плату.

- Повышение качества продукции: Автоматизация обеспечивает стабильность и точность производственных процессов, снижая вероятность брака.

- Снижение себестоимости: За счет повышения производительности и сокращения трудозатрат снижается себестоимость продукции.

- Улучшение условий труда: Исключаються опасные и монотонные операции, что повышает безопасность и комфорт работы.

Основные Типы Технологического Оборудования для Автоматических Линий

Технологическое оборудование для автоматических линий включает в себя широкий спектр устройств, предназначенных для выполнения различных производственных операций. Рассмотрим основные типы:

1. Станки с ЧПУ (Числовым Программным Управлением)

Станки с ЧПУ – это основа многих автоматических линий. Они позволяют выполнять сложные операции обработки материалов с высокой точностью и повторяемостью. Существуют различные типы станков с ЧПУ, предназначенные для разных видов обработки:

- Токарные станки с ЧПУ: Используются для обработки деталей вращения.

- Фрезерные станки с ЧПУ: Применяются для обработки плоских и объемных деталей фрезерованием.

- Сверлильные станки с ЧПУ: Предназначены для сверления отверстий.

- Шлифовальные станки с ЧПУ: Используются для финишной обработки деталей с высокой точностью.

- Электроэрозионные станки с ЧПУ: Применяются для обработки материалов с высокой твердостью и хрупкостью;

Выбор станка с ЧПУ зависит от типа обрабатываемого материала, требуемой точности и производительности.

2. Промышленные Роботы и Манипуляторы

Промышленные роботы и манипуляторы используются для выполнения различных операций, таких как:

- Загрузка и разгрузка станков.

- Сборка деталей.

- Сварка.

- Покраска.

- Упаковка.

Они обеспечивают высокую скорость, точность и гибкость производственных процессов. Существуют различные типы промышленных роботов, отличающиеся по грузоподъемности, дальности действия и количеству степеней свободы.

3. Транспортные Системы

Транспортные системы предназначены для перемещения деталей и заготовок между различными этапами производственного процесса. Они включают в себя:

- Конвейеры: Ленточные, роликовые, цепные и другие типы конвейеров используются для перемещения грузов на определенные расстояния.

- Автоматически управляемые тележки (AGV): Используются для перемещения грузов по заданным маршрутам без участия человека.

- Роботизированные транспортные системы: Сочетают в себе преимущества роботов и транспортных систем, обеспечивая высокую гибкость и автоматизацию перемещения грузов.

Выбор транспортной системы зависит от типа груза, расстояния перемещения и требуемой скорости.

4. Системы Управления и Контроля

Системы управления и контроля играют ключевую роль в обеспечении эффективной работы автоматической линии. Они включают в себя:

- Программируемые логические контроллеры (PLC): Используются для управления работой отдельных станков и механизмов.

- Системы автоматизированного управления технологическими процессами (АСУ ТП): Обеспечивают комплексное управление всей автоматической линией.

- Системы технического зрения: Используются для контроля качества продукции и обнаружения дефектов.

- Датчики и измерительные приборы: Обеспечивают сбор данных о состоянии оборудования и производственных процессах.

Эффективная система управления и контроля позволяет оптимизировать производственные процессы, снизить количество брака и повысить общую эффективность работы автоматической линии.

5. Вспомогательное Оборудование

Помимо основных типов оборудования, в автоматических линиях используется различное вспомогательное оборудование, такое как:

- Системы охлаждения и смазки: Обеспечивают поддержание оптимальной температуры и смазку трущихся деталей станков.

- Системы удаления отходов: Удаляют стружку, пыль и другие отходы производства.

- Системы очистки воздуха: Обеспечивают чистоту воздуха в рабочей зоне.

- Системы безопасности: Обеспечивают безопасность персонала и оборудования.

Вспомогательное оборудование играет важную роль в обеспечении надежной и безопасной работы автоматической линии.

Факторы, Влияющие на Выбор Технологического Оборудования

Выбор технологического оборудования для автоматической линии – это сложный процесс, требующий учета множества факторов. Рассмотрим основные из них:

1. Тип Производимой Продукции

Тип производимой продукции является определяющим фактором при выборе оборудования. Необходимо учитывать:

- Материал: Тип материала, из которого изготавливается продукция (металл, пластик, дерево и т.д.), определяет требования к станкам и инструментам.

- Размеры и форма: Размеры и форма деталей влияют на выбор станков, роботов и транспортных систем.

- Требования к точности: Требования к точности изготовления деталей определяют необходимость использования станков с ЧПУ и систем контроля качества.

- Объем производства: Объем производства влияет на выбор производительности оборудования.

При выборе оборудования необходимо учитывать все особенности производимой продукции.

2. Требования к Производительности

Производительность автоматической линии должна соответствовать потребностям рынка. Необходимо учитывать:

- Объем выпускаемой продукции в единицу времени.

- Время цикла производства одной детали.

- Количество смен работы.

Выбор оборудования с недостаточной производительностью может привести к невыполнению заказов и потере прибыли. С другой стороны, избыточная производительность может привести к неоправданным затратам на оборудование.

3. Бюджет

Бюджет является важным ограничением при выборе оборудования. Необходимо учитывать:

- Стоимость оборудования.

- Стоимость монтажа и наладки.

- Стоимость обучения персонала.

- Стоимость обслуживания и ремонта.

Необходимо стремиться к оптимальному соотношению цены и качества оборудования. Иногда целесообразно инвестировать в более дорогое, но более надежное и производительное оборудование, которое окупится в долгосрочной перспективе.

4. Доступность Сервисного Обслуживания

Доступность сервисного обслуживания является важным фактором, обеспечивающим надежную работу оборудования. Необходимо учитывать:

- Наличие сервисных центров в регионе.

- Квалификация сервисных инженеров.

- Наличие запасных частей.

- Стоимость сервисного обслуживания.

Выбор оборудования, которое сложно обслуживать и ремонтировать, может привести к длительным простоям и убыткам.

5. Гибкость и Возможность Переналадки

В условиях быстро меняющегося рынка важно, чтобы автоматическая линия обладала достаточной гибкостью и возможностью переналадки под производство новых видов продукции. Необходимо учитывать:

- Возможность быстрой переналадки оборудования.

- Возможность интеграции нового оборудования.

- Программное обеспечение, позволяющее легко изменять параметры производственного процесса.

Гибкая автоматическая линия позволяет быстро реагировать на изменения рыночной конъюнктуры и производить широкий ассортимент продукции.

Обслуживание и Ремонт Технологического Оборудования

Регулярное обслуживание и своевременный ремонт технологического оборудования – это залог его надежной и долговечной работы. Необходимо соблюдать следующие правила:

1. Плановое Техническое Обслуживание

Плановое техническое обслуживание (ТО) включает в себя:

- Регулярную чистку и смазку оборудования.

- Проверку и регулировку механических узлов.

- Замену изношенных деталей.

- Проверку электрических соединений.

- Обновление программного обеспечения.

Регулярное ТО позволяет предотвратить возникновение серьезных поломок и продлить срок службы оборудования.

2. Диагностика и Выявление Неисправностей

Регулярная диагностика оборудования позволяет выявить неисправности на ранней стадии и предотвратить их развитие. Используются различные методы диагностики, такие как:

- Визуальный осмотр.

- Измерение параметров работы оборудования.

- Вибрационная диагностика.

- Тепловизионная диагностика.

- Анализ масла и смазки.

Своевременное выявление неисправностей позволяет избежать дорогостоящего ремонта и простоя оборудования.

3. Ремонт Оборудования

Ремонт оборудования может быть плановым или внеплановым. Плановый ремонт проводится в соответствии с графиком ТО. Внеплановый ремонт проводится в случае возникновения поломок. При ремонте необходимо использовать только качественные запасные части и соблюдать технологию ремонта.

4. Обучение Персонала

Квалифицированный персонал – это залог надежной работы оборудования. Необходимо регулярно проводить обучение персонала по вопросам эксплуатации, обслуживания и ремонта оборудования.

Тенденции Развития Технологического Оборудования для Автоматических Линий

Технологическое оборудование для автоматических линий постоянно развивается. Основные тенденции развития:

1. Интеграция с IoT (Интернет Вещей)

Интеграция с IoT позволяет собирать и анализировать данные о работе оборудования в режиме реального времени. Это позволяет:

- Оптимизировать производственные процессы.

- Прогнозировать поломки оборудования.

- Удаленно управлять оборудованием.

IoT становится неотъемлемой частью современных автоматических линий.

2. Использование Искусственного Интеллекта (ИИ)

Использование ИИ позволяет автоматизировать сложные задачи, такие как:

- Контроль качества продукции.

- Оптимизация параметров производственного процесса.

- Планирование технического обслуживания.

ИИ помогает повысить эффективность и гибкость автоматических линий.

3. Развитие Аддитивных Технологий (3D-печать)

Аддитивные технологии позволяют изготавливать сложные детали и прототипы быстро и экономично. Они используются для:

- Изготовления запасных частей.

- Создания прототипов новых изделий.

- Производства уникальных изделий.

3D-печать становится все более важным инструментом в производстве.

4. Развитие Робототехники

Роботы становятся все более интеллектуальными и гибкими. Они могут выполнять все более сложные задачи и работать в тесном взаимодействии с человеком.

Выбор и правильная эксплуатация технологического оборудования автоматических линий – это важнейший фактор успеха современного производства. Необходимо учитывать множество факторов, таких как тип производимой продукции, требования к производительности, бюджет и доступность сервисного обслуживания. Регулярное обслуживание и своевременный ремонт оборудования позволяют обеспечить его надежную и долговечную работу. Следование современным тенденциям развития технологий позволяет повысить эффективность и гибкость автоматических линий.

Описание: В статье рассмотрены ключевые аспекты выбора и эксплуатации технологического оборудования автоматической линии, а также современные тенденции развития данного направления.