В современном мире жесткой конкуренции, эффективное управление производственными ресурсами является ключевым фактором успеха для любой компании. Одним из наиболее важных аспектов этого управления является определение оптимального количества станков и производственного оборудования. Правильный расчет и планирование позволяют не только избежать излишних затрат на содержание неиспользуемых активов, но и гарантировать своевременное выполнение заказов и удовлетворение потребностей клиентов. Эффективное управление этими ресурсами напрямую влияет на прибыльность и конкурентоспособность предприятия.

Основные Факторы, Влияющие на Определение Оптимального Количества

Определение оптимального количества станков и оборудования – сложная задача, требующая учета множества факторов. Необходимо учитывать текущую и прогнозируемую загрузку производства, сложность выпускаемой продукции, а также возможности по техническому обслуживанию и ремонту оборудования. Кроме того, важно учитывать экономические факторы, такие как стоимость оборудования, затраты на его эксплуатацию и амортизацию.

Производственная Мощность и Загрузка

Производственная мощность является одним из ключевых факторов, определяющих необходимое количество станков и производственного оборудования. Необходимо тщательно оценить текущую и прогнозируемую загрузку производства, чтобы определить, достаточно ли имеющихся мощностей для выполнения всех заказов в срок. При этом важно учитывать не только общий объем производства, но и структуру заказов, сложность выпускаемой продукции и необходимость переналадки оборудования.

Тип и Сложность Производимой Продукции

Тип и сложность производимой продукции оказывают существенное влияние на выбор и количество станков и производственного оборудования. Для производства сложных изделий, требующих высокой точности и многоступенчатой обработки, необходимо использовать более современное и дорогостоящее оборудование. Кроме того, для производства различных типов продукции могут потребоваться разные типы станков и оборудования, что также необходимо учитывать при планировании.

Надежность и Техническое Обслуживание Оборудования

Надежность и доступность оборудования напрямую влияют на производственный процесс. Регулярное техническое обслуживание и своевременный ремонт позволяют поддерживать оборудование в работоспособном состоянии и избегать простоев. При планировании количества станков и производственного оборудования необходимо учитывать время, необходимое на техническое обслуживание и ремонт, а также вероятность поломок и необходимость резервных мощностей.

Экономические Факторы

Экономические факторы, такие как стоимость оборудования, затраты на его эксплуатацию и амортизацию, играют важную роль при принятии решения о приобретении нового оборудования. Необходимо тщательно оценить все затраты, связанные с приобретением и эксплуатацией оборудования, и сравнить их с ожидаемой прибылью от увеличения производственной мощности. Кроме того, необходимо учитывать налоговые льготы и другие финансовые инструменты, которые могут снизить стоимость оборудования.

Методы Оптимизации Количества Станков и Оборудования

Существует множество методов, позволяющих оптимизировать количество станков и производственного оборудования. Выбор конкретного метода зависит от специфики производства, имеющихся ресурсов и поставленных целей. Некоторые из наиболее распространенных методов включают в себя анализ производственных процессов, моделирование производственных систем, а также использование современных информационных технологий.

Анализ Производственных Процессов

Анализ производственных процессов позволяет выявить узкие места и неэффективные операции, которые могут приводить к простоям оборудования и снижению производительности. С помощью анализа можно определить, какие станки и оборудование используются недостаточно эффективно, и принять меры по оптимизации их загрузки. Также анализ позволяет выявить возможности для автоматизации и внедрения новых технологий, которые могут повысить производительность и снизить затраты.

Моделирование Производственных Систем

Моделирование производственных систем позволяет создать виртуальную модель производственного процесса и оценить влияние различных факторов на его эффективность. С помощью моделирования можно определить оптимальное количество станков и производственного оборудования, а также оптимизировать их расположение и загрузку. Моделирование позволяет проводить эксперименты и оценивать различные сценарии без риска прерывания реального производственного процесса.

Использование Информационных Технологий

Современные информационные технологии, такие как системы управления производством (MES) и системы планирования ресурсов предприятия (ERP), позволяют собирать и анализировать данные о производственном процессе в режиме реального времени. Эти данные могут быть использованы для оптимизации количества станков и производственного оборудования, а также для повышения эффективности их использования. Кроме того, информационные технологии позволяют автоматизировать многие процессы, такие как планирование производства, управление запасами и техническое обслуживание оборудования.

Практические Рекомендации по Управлению Количеством Оборудования

Для эффективного управления количеством станков и производственного оборудования необходимо разработать и внедрить комплексную стратегию, учитывающую все факторы, влияющие на производственный процесс. Эта стратегия должна включать в себя регулярный анализ производственных мощностей, планирование закупок и модернизации оборудования, а также организацию эффективного технического обслуживания и ремонта.

Регулярный Анализ Производственных Мощностей

Регулярный анализ производственных мощностей позволяет своевременно выявлять недостатки и принимать меры по их устранению. Анализ должен включать в себя оценку текущей и прогнозируемой загрузки производства, определение узких мест и неэффективных операций, а также оценку состояния оборудования. На основе результатов анализа можно принимать решения о приобретении нового оборудования, модернизации существующего оборудования или оптимизации производственных процессов.

Планирование Закупок и Модернизации Оборудования

Планирование закупок и модернизации оборудования является важным элементом стратегии управления производственными ресурсами. Необходимо заранее планировать закупки нового оборудования, чтобы избежать простоев производства и обеспечить своевременное выполнение заказов. Также необходимо регулярно оценивать состояние существующего оборудования и планировать его модернизацию, чтобы повысить производительность и снизить затраты.

Организация Эффективного Технического Обслуживания и Ремонта

Организация эффективного технического обслуживания и ремонта является ключевым фактором обеспечения надежности и доступности оборудования. Необходимо разработать график технического обслуживания и строго его придерживаться. Также необходимо организовать систему оперативного ремонта оборудования, чтобы минимизировать время простоя. Важно иметь квалифицированный персонал и запасные части для быстрого устранения поломок.

Влияние Оптимального Количества Оборудования на Эффективность Производства

Оптимальное количество станков и производственного оборудования оказывает существенное влияние на эффективность производства. Правильный расчет и планирование позволяют снизить затраты, повысить производительность, улучшить качество продукции и обеспечить своевременное выполнение заказов. В результате компания становится более конкурентоспособной и прибыльной.

Снижение Затрат

Оптимизация количества станков и производственного оборудования позволяет снизить затраты на приобретение, эксплуатацию и техническое обслуживание оборудования. Избегая излишних затрат на содержание неиспользуемых активов, компания может направить средства на другие направления, такие как развитие новых продуктов и услуг, обучение персонала и маркетинг.

Повышение Производительности

Оптимальное количество станков и производственного оборудования позволяет повысить производительность за счет более эффективного использования имеющихся мощностей. Устранение узких мест и неэффективных операций, а также автоматизация производственных процессов позволяют увеличить объем выпускаемой продукции и сократить время выполнения заказов.

Улучшение Качества Продукции

Современное и высокоточное оборудование позволяет улучшить качество выпускаемой продукции. Оптимизация количества станков и производственного оборудования позволяет выбрать наиболее подходящее оборудование для производства конкретных типов продукции, что обеспечивает высокое качество и соответствие требованиям клиентов.

Обеспечение Своевременного Выполнения Заказов

Оптимальное количество станков и производственного оборудования позволяет обеспечить своевременное выполнение заказов и удовлетворение потребностей клиентов. Наличие достаточных производственных мощностей позволяет избежать задержек и простоев производства, что повышает лояльность клиентов и укрепляет репутацию компании.

Примеры Успешной Оптимизации Количества Оборудования

Многие компании успешно оптимизировали количество станков и производственного оборудования, что позволило им значительно улучшить свои финансовые показатели и повысить конкурентоспособность. Эти примеры показывают, что правильное управление производственными ресурсами может принести значительные выгоды.

Кейс 1: Автомобильный Завод

Автомобильный завод провел анализ своих производственных процессов и выявил, что некоторые станки и оборудование используются недостаточно эффективно. В результате было принято решение о сокращении количества станков и производственного оборудования и перераспределении мощностей на более загруженные участки производства. Это позволило заводу снизить затраты на эксплуатацию оборудования и повысить производительность.

Кейс 2: Производитель Электроники

Производитель электроники внедрил систему управления производством (MES), которая позволила собирать и анализировать данные о производственном процессе в режиме реального времени. На основе этих данных было определено оптимальное количество станков и производственного оборудования для производства различных типов продукции. В результате компания смогла повысить производительность и улучшить качество продукции.

Кейс 3: Металлургический Комбинат

Металлургический комбинат провел модернизацию своего оборудования, заменив устаревшие станки на более современные и производительные. Это позволило комбинату сократить количество станков и производственного оборудования и повысить эффективность производства. Кроме того, модернизация оборудования позволила снизить затраты на электроэнергию и другие ресурсы.

Инструменты и Технологии для Оптимизации Количества Оборудования

Существует множество инструментов и технологий, которые могут помочь в оптимизации количества станков и производственного оборудования. Выбор конкретного инструмента или технологии зависит от специфики производства, имеющихся ресурсов и поставленных целей.

- Системы управления производством (MES)

- Системы планирования ресурсов предприятия (ERP)

- Программное обеспечение для моделирования производственных систем

- Инструменты для анализа данных и бизнес-аналитики

- Технологии автоматизации и роботизации производственных процессов

Принципы Бережливого Производства и Оптимизация Оборудования

Принципы бережливого производства, такие как устранение потерь и повышение эффективности, могут быть эффективно применены для оптимизации количества станков и производственного оборудования. Внедрение принципов бережливого производства позволяет выявить узкие места и неэффективные операции, а также оптимизировать использование имеющихся ресурсов.

Устранение Потерь

Устранение потерь является одним из ключевых принципов бережливого производства. Потери могут возникать в различных формах, таких как перепроизводство, излишние запасы, дефекты, простои оборудования и лишние перемещения. Выявление и устранение этих потерь позволяет повысить эффективность производства и снизить затраты.

Повышение Эффективности

Повышение эффективности является еще одним важным принципом бережливого производства. Эффективность можно повысить за счет оптимизации производственных процессов, автоматизации рутинных операций, улучшения качества продукции и сокращения времени выполнения заказов. Это позволяет увеличить объем выпускаемой продукции и снизить затраты.

Будущее Управления Производственным Оборудованием

В будущем управление производственным оборудованием станет еще более автоматизированным и интеллектуальным. Появление новых технологий, таких как интернет вещей (IoT), искусственный интеллект (AI) и машинное обучение (ML), позволит собирать и анализировать данные о производственном процессе в режиме реального времени, прогнозировать поломки оборудования и оптимизировать его использование.

Интернет Вещей (IoT)

Интернет вещей (IoT) позволяет подключать станки и оборудование к сети Интернет и собирать данные о их работе в режиме реального времени. Эти данные могут быть использованы для мониторинга состояния оборудования, выявления поломок и оптимизации его использования. IoT позволяет создать «умное» производство, которое автоматически адаптируется к изменяющимся условиям.

Искусственный Интеллект (AI) и Машинное Обучение (ML)

Искусственный интеллект (AI) и машинное обучение (ML) позволяют анализировать большие объемы данных о производственном процессе и выявлять закономерности, которые не видны человеческому глазу. Эти технологии могут быть использованы для прогнозирования поломок оборудования, оптимизации его использования и автоматизации принятия решений. AI и ML позволяют создать самообучающуюся производственную систему, которая постоянно улучшает свою эффективность.

Факторы Успешного Внедрения Оптимизации

Успешное внедрение оптимизации требует комплексного подхода и учета множества факторов. Важно получить поддержку руководства, вовлечь в процесс всех заинтересованных сотрудников, обеспечить обучение персонала и использовать современные инструменты и технологии. Также необходимо регулярно оценивать результаты внедрения и корректировать стратегию при необходимости.

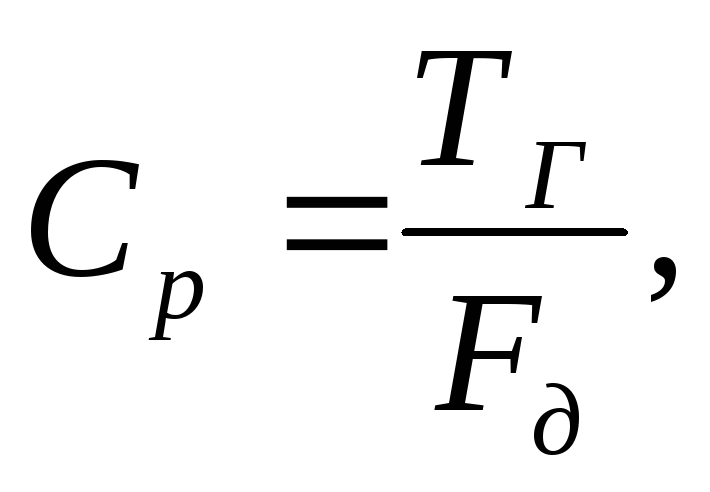

Ключевые Показатели Эффективности (KPI)

Для оценки эффективности оптимизации необходимо использовать ключевые показатели эффективности (KPI). К ним относятся, например, общая эффективность оборудования (OEE), время простоя оборудования, затраты на техническое обслуживание и ремонт, а также объем выпускаемой продукции. Регулярный мониторинг KPI позволяет оценить прогресс и выявить области для дальнейшего улучшения.

Риски и Препятствия

При внедрении оптимизации могут возникнуть различные риски и препятствия, такие как сопротивление персонала, недостаток финансирования, технические сложности и нехватка квалифицированных специалистов. Важно заранее предвидеть эти риски и разработать план по их минимизации. Также необходимо обеспечить достаточную поддержку со стороны руководства и вовлечь в процесс всех заинтересованных сотрудников.

Обучение и Развитие Персонала

Обучение и развитие персонала играют важную роль в успешном внедрении оптимизации. Необходимо обучить сотрудников новым методам работы, новым технологиям и новым инструментам. Также важно создать культуру постоянного улучшения, в которой сотрудники поощряются к поиску новых способов повышения эффективности.

Экологические Аспекты

При оптимизации необходимо учитывать экологические аспекты. Следует стремиться к снижению энергопотребления, уменьшению отходов производства и использованию экологически чистых материалов. Также важно соблюдать все экологические нормы и правила.

- Снижение энергопотребления

- Уменьшение отходов производства

- Использование экологически чистых материалов

Описание: В статье рассматривается оптимизация количества станков и производственного оборудования для повышения эффективности производства и снижения затрат.