Оптимизация производственного процесса – ключевая задача для любого предприятия‚ стремящегося к повышению эффективности и увеличению прибыли․ Одним из важнейших аспектов этой оптимизации является правильное определение необходимого количества станков․ Недостаточное количество станков может привести к задержкам в производстве‚ невыполнению заказов и‚ как следствие‚ к потере клиентов․ С другой стороны‚ избыток оборудования влечет за собой неоправданные затраты на его приобретение‚ обслуживание и амортизацию․ В этой статье мы подробно рассмотрим‚ как рассчитать производственную мощность и определить оптимальное количество станков для вашего предприятия‚ учитывая различные факторы и применяя проверенные методики․

Основные факторы‚ влияющие на производственную мощность

Производственная мощность – это максимальный объем продукции‚ который предприятие может произвести за определенный период времени‚ используя имеющиеся ресурсы․ Определение производственной мощности – сложный процесс‚ требующий учета множества факторов․ Ниже перечислены наиболее важные из них:

- Тип продукции: Сложность и трудоемкость изготовления продукции напрямую влияют на время‚ необходимое для ее производства․

- Технологический процесс: Организация технологического процесса‚ последовательность операций и используемое оборудование определяют пропускную способность производства․

- Время работы оборудования: Режим работы станков (количество смен‚ перерывы на обслуживание и ремонт) существенно влияет на общую производительность․

- Квалификация персонала: Опыт и навыки рабочих влияют на скорость и качество выполнения операций․

- Доступность сырья и материалов: Регулярное и своевременное снабжение производства необходимыми ресурсами является критически важным для поддержания стабильной работы․

- Простои оборудования: Неизбежные простои‚ связанные с поломками‚ переналадкой оборудования или отсутствием материалов‚ снижают фактическую производственную мощность․

- Эффективность использования оборудования: Этот показатель отражает‚ насколько полно используется потенциал оборудования․ Он учитывает такие факторы‚ как скорость работы‚ время цикла и количество брака․

Влияние типа продукции на производственную мощность

Различные типы продукции требуют разного времени и ресурсов для производства․ Например‚ изготовление сложной электронной схемы занимает гораздо больше времени‚ чем производство простой детали из металла․ При расчете производственной мощности необходимо учитывать сложность и трудоемкость каждой выпускаемой продукции․ Для этого часто используют понятие «условной единицы продукции»‚ которое позволяет привести различные виды продукции к единому знаменателю․

Влияние технологического процесса на производственную мощность

Оптимизация технологического процесса – один из самых эффективных способов повышения производственной мощности․ Рациональная организация последовательности операций‚ использование современного оборудования и автоматизация рутинных задач позволяют значительно сократить время производственного цикла и увеличить выпуск продукции; Необходимо постоянно анализировать технологический процесс и выявлять узкие места‚ которые ограничивают пропускную способность производства․

Влияние времени работы оборудования на производственную мощность

Время работы оборудования – ключевой фактор‚ определяющий производственную мощность․ Чем больше времени станки работают‚ тем больше продукции они могут произвести․ Однако необходимо учитывать‚ что оборудование нуждается в регулярном обслуживании и ремонте․ При планировании производственной мощности необходимо учитывать не только номинальное время работы оборудования‚ но и время‚ необходимое на его обслуживание и ремонт․ Оптимальный режим работы оборудования должен обеспечивать максимальную производительность при минимальных затратах на обслуживание и ремонт․

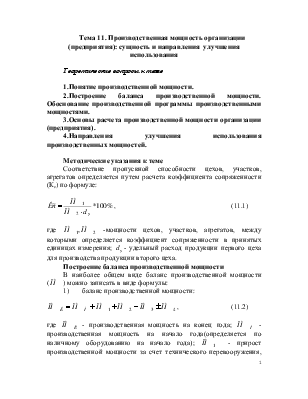

Методы расчета производственной мощности

Существует несколько методов расчета производственной мощности‚ каждый из которых имеет свои преимущества и недостатки․ Выбор метода зависит от конкретных условий производства‚ доступной информации и требуемой точности расчета․ Рассмотрим наиболее распространенные методы․

Расчет на основе нормативной трудоемкости

Этот метод основан на использовании нормативных значений трудоемкости каждой операции технологического процесса․ Нормативная трудоемкость – это время‚ необходимое квалифицированному рабочему для выполнения определенной операции в заданных условиях․ Для расчета производственной мощности необходимо суммировать нормативные трудоемкости всех операций‚ необходимых для изготовления единицы продукции‚ и разделить полученное значение на доступное время работы оборудования․ Этот метод относительно прост в применении‚ но требует наличия достоверных данных о нормативной трудоемкости․

Формула:

Производственная мощность = (Время работы оборудования / Нормативная трудоемкость единицы продукции) * Количество станков

Расчет на основе фактической производительности

Этот метод основан на анализе фактической производительности оборудования за определенный период времени․ Для расчета производственной мощности необходимо определить среднюю производительность каждого станка и умножить ее на доступное время работы оборудования․ Этот метод более точен‚ чем метод на основе нормативной трудоемкости‚ так как учитывает реальные условия производства‚ включая простои‚ переналадки и другие факторы․ Однако он требует наличия данных о фактической производительности оборудования за достаточно длительный период времени․

Формула:

Производственная мощность = Средняя производительность станка * Время работы оборудования * Количество станков

Расчет с использованием теории ограничений (TOC)

Теория ограничений (TOC) – это методология управления производством‚ которая фокусируется на выявлении и устранении ограничений‚ препятствующих достижению целей предприятия․ В контексте расчета производственной мощности TOC предполагает выявление «узкого места» в производственном процессе‚ то есть операции‚ которая имеет наименьшую пропускную способность․ Производственная мощность всего предприятия определяется пропускной способностью этого «узкого места»․ Увеличение производственной мощности требует‚ прежде всего‚ устранения ограничений в «узком месте»․

Расчет с использованием имитационного моделирования

Имитационное моделирование – это мощный инструмент для анализа и оптимизации сложных производственных систем․ Он позволяет создавать компьютерные модели‚ имитирующие реальные производственные процессы‚ и проводить эксперименты для оценки влияния различных факторов на производительность․ Имитационное моделирование может использоваться для расчета производственной мощности‚ определения оптимального количества станков‚ оптимизации технологического процесса и выявления «узких мест» в производстве․ Этот метод требует значительных затрат на разработку и поддержку модели‚ но позволяет получить наиболее точные и достоверные результаты․

Определение необходимого количества станков

Определение необходимого количества станков – это ключевой этап планирования производственной мощности․ Недостаточное количество станков может привести к задержкам в производстве‚ а избыток оборудования – к неоправданным затратам․ Для определения необходимого количества станков необходимо учитывать следующие факторы:

- Объем производства: Необходимо определить объем продукции‚ который необходимо произвести за определенный период времени;

- Производственная мощность одного станка: Необходимо рассчитать производственную мощность одного станка‚ используя один из описанных выше методов;

- Коэффициент использования оборудования: Необходимо учитывать‚ что оборудование не всегда работает на полную мощность․ Коэффициент использования оборудования отражает‚ насколько полно используется потенциал оборудования․

- Процент брака: Необходимо учитывать процент брака при расчете необходимого количества станков․

Формула для расчета количества станков

Количество станков = (Объем производства / (Производственная мощность одного станка * Коэффициент использования оборудования)) * (1 + Процент брака)

Пример расчета количества станков

Предположим‚ что необходимо произвести 10 000 единиц продукции в месяц․ Производственная мощность одного станка составляет 500 единиц продукции в месяц․ Коэффициент использования оборудования составляет 0․8․ Процент брака составляет 2%․ Тогда необходимое количество станков составит:

Количество станков = (10000 / (500 * 0․8)) * (1 + 0․02) = 25․5

Таким образом‚ для производства 10 000 единиц продукции в месяц необходимо 26 станков․

Оптимизация использования имеющихся станков

Прежде чем приобретать новые станки‚ необходимо рассмотреть возможности оптимизации использования имеющегося оборудования․ Существует множество способов повышения производительности существующих станков‚ включая:

Совершенствование технологического процесса

Оптимизация технологического процесса может значительно увеличить производительность оборудования․ Например‚ можно сократить время переналадки станков‚ оптимизировать последовательность операций или автоматизировать рутинные задачи․

Повышение квалификации персонала

Обучение и повышение квалификации персонала может значительно увеличить скорость и качество выполнения операций․ Квалифицированные рабочие могут быстрее и эффективнее работать на станках‚ что приводит к увеличению производительности․

Внедрение системы технического обслуживания и ремонта

Регулярное техническое обслуживание и своевременный ремонт оборудования позволяют предотвратить поломки и простои‚ что приводит к увеличению времени работы оборудования и повышению производительности․

Использование современных инструментов и оснастки

Использование современных инструментов и оснастки может значительно увеличить скорость и точность выполнения операций․ Например‚ использование твердосплавных инструментов позволяет повысить скорость резания и увеличить срок службы инструментов․

Внедрение системы управления производством (MES)

Система управления производством (MES) позволяет отслеживать и контролировать все этапы производственного процесса‚ что позволяет выявлять узкие места и оптимизировать использование оборудования․ MES системы предоставляют информацию о загрузке оборудования‚ времени простоя‚ количестве брака и других важных показателях․

Правильное определение производственной мощности и необходимого количества станков – это сложная задача‚ требующая учета множества факторов․ Однако‚ при правильном подходе‚ это позволяет значительно повысить эффективность производства и увеличить прибыль предприятия․ Важно помнить‚ что производственная мощность – это не статичная величина‚ а динамичный показатель‚ который необходимо постоянно отслеживать и корректировать в соответствии с изменяющимися условиями производства․

Описание: В статье рассмотрены методы‚ как производственную мощность определить и рассчитать необходимое количество станков для эффективной работы предприятия․