Автоматические линии – это сложные инженерные системы, которые обеспечивают высокую производительность и точность в различных отраслях промышленности. Однако, как и любое сложное оборудование, они подвержены различным неисправностям. Своевременное выявление и устранение этих неисправностей критически важно для поддержания непрерывности производственного процесса и минимизации экономических потерь. В этой статье мы подробно рассмотрим наиболее распространенные неисправности автоматических линий, а также методы их диагностики и способы эффективного устранения. Понимание этих аспектов позволит инженерам и техническим специалистам оперативно реагировать на возникающие проблемы и поддерживать оптимальную работоспособность автоматизированного оборудования.

Общие причины неисправностей автоматических линий

Неисправности в автоматических линиях могут возникать по множеству причин, которые можно условно разделить на несколько категорий:

- Механические повреждения: Износ деталей, поломки, деформации, вызванные перегрузками или неправильной эксплуатацией.

- Электрические проблемы: Короткие замыкания, обрывы цепей, неисправности датчиков, приводов и контроллеров.

- Программные сбои: Ошибки в программном обеспечении, некорректные настройки, вирусы.

- Гидравлические и пневматические неисправности: Утечки, засорения, неисправности насосов, клапанов и цилиндров.

- Человеческий фактор: Неправильная настройка оборудования, ошибки операторов, нарушение технологических процессов.

- Внешние факторы: Перепады напряжения в сети, воздействие окружающей среды (температура, влажность, пыль).

Износ и старение компонентов

Одной из самых распространенных причин неисправностей является естественный износ компонентов. Под воздействием постоянных нагрузок и трения детали постепенно теряют свои характеристики, что приводит к снижению производительности и, в конечном итоге, к поломкам. Регулярное техническое обслуживание и замена изношенных деталей – ключевой фактор предотвращения таких неисправностей.

Неправильная эксплуатация

Несоблюдение правил эксплуатации и технологических процессов также может привести к серьезным неисправностям. Перегрузки, неправильная настройка оборудования, использование некачественных расходных материалов – все это увеличивает риск поломок и сокращает срок службы автоматической линии. Тщательное обучение персонала и контроль за соблюдением технологической дисциплины – необходимые условия для надежной работы оборудования.

Влияние окружающей среды

Условия окружающей среды также оказывают существенное влияние на работоспособность автоматической линии. Высокая влажность, запыленность, перепады температуры могут привести к коррозии, засорению механизмов и сбоям в работе электронных компонентов. Обеспечение оптимальных условий эксплуатации – важный фактор поддержания надежности оборудования.

Типичные неисправности механических узлов

Механические узлы автоматических линий подвержены различным неисправностям, связанным с износом, поломками и деформациями.

Износ подшипников

Подшипники – важные элементы многих механизмов, обеспечивающие вращение и линейное перемещение деталей. Износ подшипников приводит к увеличению трения, люфтам и вибрациям, что может привести к поломке других компонентов. Признаками износа подшипников являются шум, нагрев и вибрация. Регулярная смазка и замена изношенных подшипников – важные меры профилактики.

Поломки зубчатых передач

Зубчатые передачи используются для передачи вращательного движения между валами. Поломки зубьев, износ поверхностей, нарушение геометрии – все это приводит к неэффективной работе и поломке механизма. Признаками неисправности зубчатых передач являются шум, вибрация и заедание. Регулярная смазка и правильная настройка зубчатых передач – залог их долговечной работы.

Неисправности конвейерных лент

Конвейерные ленты используются для транспортировки материалов и изделий. Разрывы, износ, растяжение, смещение – все это приводит к нарушению технологического процесса и простоям. Регулярный осмотр, натяжение и замена изношенных участков конвейерной ленты – важные меры профилактики.

Проблемы с направляющими и линейными перемещениями

Направляющие и системы линейного перемещения обеспечивают точное позиционирование и перемещение деталей. Износ, загрязнение, деформация – все это приводит к снижению точности и заеданиям. Регулярная очистка, смазка и регулировка направляющих – важные условия для их надежной работы.

Электрические неисправности автоматических линий

Электрические неисправности являются одной из самых распространенных причин сбоев в работе автоматических линий. Они могут быть вызваны различными факторами, включая короткие замыкания, обрывы цепей, неисправности датчиков и контроллеров.

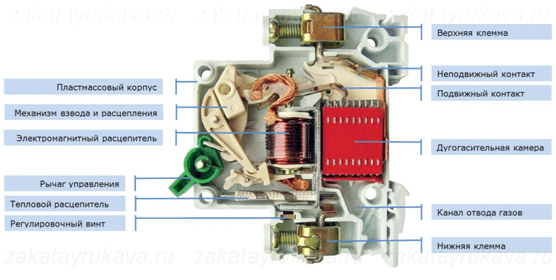

Короткие замыкания и обрывы цепей

Короткие замыкания и обрывы цепей – это наиболее распространенные электрические неисправности. Они могут быть вызваны повреждением изоляции проводов, попаданием влаги, механическими повреждениями и другими факторами. Для обнаружения коротких замыканий и обрывов цепей используются мультиметры и другие измерительные приборы.

Неисправности датчиков

Датчики играют важную роль в автоматических линиях, обеспечивая обратную связь и контроль за различными параметрами. Неисправности датчиков могут привести к неправильной работе системы, остановке оборудования и производству бракованной продукции. Признаками неисправности датчиков являются неправильные показания, отсутствие сигнала и нестабильная работа.

Проблемы с приводами и двигателями

Приводы и двигатели обеспечивают движение различных механизмов автоматической линии. Неисправности приводов и двигателей могут быть вызваны износом подшипников, повреждением обмоток, неисправностью системы управления и другими факторами. Признаками неисправности приводов и двигателей являются шум, вибрация, перегрев и потеря мощности.

Сбои в работе контроллеров и PLC

Контроллеры и программируемые логические контроллеры (PLC) управляют работой автоматической линии. Сбои в работе контроллеров и PLC могут привести к полной остановке оборудования и нарушению технологического процесса. Причинами сбоев могут быть ошибки в программном обеспечении, неисправности электронных компонентов, перепады напряжения в сети и другие факторы.

Гидравлические и пневматические неисправности

Гидравлические и пневматические системы широко используются в автоматических линиях для выполнения различных операций, таких как перемещение, зажим и фиксация деталей. Неисправности в этих системах могут привести к снижению производительности, утечкам и другим проблемам.

Утечки гидравлической жидкости или воздуха

Утечки гидравлической жидкости или воздуха – это распространенная проблема в гидравлических и пневматических системах. Утечки могут быть вызваны износом уплотнений, повреждением трубопроводов, неисправностью клапанов и другими факторами. Утечки приводят к снижению давления в системе, ухудшению характеристик оборудования и загрязнению окружающей среды.

Засорения фильтров и трубопроводов

Засорения фильтров и трубопроводов – это еще одна распространенная проблема в гидравлических и пневматических системах. Засорения могут быть вызваны попаданием грязи, пыли и других загрязнений в систему. Засорения приводят к снижению расхода жидкости или воздуха, увеличению давления и перегреву оборудования.

Неисправности насосов и компрессоров

Насосы и компрессоры обеспечивают подачу жидкости или воздуха в гидравлическую и пневматическую систему. Неисправности насосов и компрессоров могут быть вызваны износом деталей, повреждением подшипников, неисправностью клапанов и другими факторами. Признаками неисправности насосов и компрессоров являются снижение давления, шум, вибрация и перегрев.

Проблемы с клапанами и цилиндрами

Клапаны и цилиндры используются для управления потоком жидкости или воздуха и выполнения различных операций. Неисправности клапанов и цилиндров могут быть вызваны износом уплотнений, повреждением штоков, засорением каналов и другими факторами. Признаками неисправности клапанов и цилиндров являются утечки, заедание и медленная работа.

Программные сбои и ошибки в управлении

Программное обеспечение играет важную роль в управлении автоматическими линиями. Ошибки в программном обеспечении, неправильные настройки и сбои могут привести к серьезным проблемам, включая остановку оборудования, производство бракованной продукции и даже аварии.

Ошибки в программном коде

Ошибки в программном коде – это одна из самых распространенных причин сбоев в работе автоматических линий. Ошибки могут быть вызваны неправильной логикой, неверными расчетами, опечатками и другими факторами. Для обнаружения и исправления ошибок в программном коде используются специальные инструменты и методы отладки.

Неправильные настройки параметров

Неправильные настройки параметров – это еще одна распространенная причина сбоев в работе автоматических линий. Неправильные настройки могут привести к неправильной работе оборудования, перегрузкам и поломкам. Тщательная проверка и настройка параметров – важный этап ввода в эксплуатацию и обслуживания автоматической линии.

Вирусы и вредоносное ПО

Вирусы и вредоносное ПО могут нанести серьезный ущерб автоматической линии, нарушив работу контроллеров, PLC и других устройств. Для защиты от вирусов и вредоносного ПО необходимо использовать антивирусные программы и соблюдать правила безопасности при работе с компьютерными сетями.

Сбои в операционной системе

Сбои в операционной системе могут привести к полной остановке автоматической линии. Сбои могут быть вызваны ошибками в программном обеспечении, аппаратными неисправностями, перепадами напряжения в сети и другими факторами. Регулярное обновление операционной системы и резервное копирование данных – важные меры профилактики.

Методы диагностики неисправностей

Эффективная диагностика неисправностей – ключевой фактор быстрого восстановления работоспособности автоматической линии. Существует множество методов диагностики, которые можно использовать для выявления причин сбоев и поломок.

Визуальный осмотр

Визуальный осмотр – это простой и эффективный метод диагностики, который позволяет выявить видимые повреждения, утечки, загрязнения и другие проблемы. Визуальный осмотр следует проводить регулярно, чтобы своевременно выявлять и устранять неисправности.

Измерение электрических параметров

Измерение электрических параметров – это важный метод диагностики электрических неисправностей. С помощью мультиметров, осциллографов и других измерительных приборов можно проверить напряжение, ток, сопротивление и другие параметры электрических цепей и компонентов.

Анализ данных с датчиков и контроллеров

Анализ данных с датчиков и контроллеров – это мощный метод диагностики, который позволяет выявить отклонения от нормальных параметров работы оборудования. С помощью специализированного программного обеспечения можно анализировать данные в режиме реального времени и выявлять закономерности, указывающие на наличие неисправностей.

Использование диагностического оборудования

Существует множество диагностического оборудования, которое можно использовать для выявления неисправностей в автоматических линиях. К такому оборудованию относятся тепловизоры, виброанализаторы, эндоскопы и другие приборы.

- Тепловизоры: Позволяют выявлять перегрев компонентов и узлов.

- Виброанализаторы: Позволяют выявлять дисбаланс, износ подшипников и другие проблемы, связанные с вибрацией.

- Эндоскопы: Позволяют осматривать труднодоступные места и выявлять повреждения.

Способы устранения неисправностей

После выявления причины неисправности необходимо принять меры по ее устранению. Способы устранения неисправностей зависят от характера проблемы и могут включать замену деталей, ремонт оборудования, настройку параметров и другие действия.

Замена изношенных или поврежденных деталей

Замена изношенных или поврежденных деталей – это распространенный способ устранения неисправностей. При замене деталей необходимо использовать качественные запасные части, соответствующие спецификациям производителя.

Ремонт оборудования

Ремонт оборудования – это еще один способ устранения неисправностей. Ремонт может включать восстановление поврежденных деталей, замену уплотнений, смазку механизмов и другие действия.

Настройка параметров и программного обеспечения

Настройка параметров и программного обеспечения – это важный этап устранения неисправностей, связанных с неправильной работой оборудования. При настройке параметров необходимо следовать инструкциям производителя и учитывать особенности технологического процесса.

Проведение технического обслуживания

Проведение технического обслуживания – это важный способ предотвращения неисправностей и поддержания работоспособности автоматической линии. Техническое обслуживание включает регулярный осмотр оборудования, замену изношенных деталей, смазку механизмов и другие действия.

В этой статье мы рассмотрели наиболее распространенные неисправности автоматических линий, а также методы их диагностики и способы устранения. Понимание этих аспектов позволит вам поддерживать оптимальную работоспособность автоматизированного оборудования и минимизировать риски возникновения проблем. Своевременное выявление и устранение неисправностей позволит обеспечить непрерывность производственного процесса и повысить эффективность работы вашего предприятия.

Описание: Узнайте о распространенных неисправностях автоматических линий и методах их устранения. Подробный анализ причин сбоев и способов диагностики.