Литейное производство – это сложный и многоэтапный процесс‚ требующий использования специализированного оборудования. Качество конечной продукции‚ эффективность работы и безопасность персонала напрямую зависят от правильного выбора и эксплуатации этого оборудования. В данной статье мы подробно рассмотрим основные виды оборудования‚ применяемого в литейных цехах‚ а также факторы‚ которые необходимо учитывать при его выборе‚ чтобы оптимизировать производственный процесс и достичь высоких результатов.

Основные этапы литейного производства и соответствующее оборудование

Литейное производство включает в себя несколько ключевых этапов‚ для каждого из которых требуется определенный набор оборудования. Рассмотрим эти этапы подробнее:

1. Подготовка шихты

Шихта – это смесь материалов‚ которые будут расплавлены для получения металла нужного состава. Подготовка шихты включает в себя следующие процессы:

- Взвешивание и дозирование: Для обеспечения точного состава сплава необходимо точно взвешивать и дозировать компоненты шихты. Используются весовые дозаторы‚ весы платформенные и другое оборудование для точного измерения массы.

- Подготовка материалов: В зависимости от типа используемых материалов‚ может потребоваться их дробление‚ измельчение‚ сушка или очистка. Используются дробилки‚ мельницы‚ сушильные шкафы и оборудование для очистки металла от загрязнений.

- Смешивание: Компоненты шихты необходимо тщательно перемешать для обеспечения однородности расплава; Используются смесители различных типов.

2. Плавка металла

Плавка металла – это процесс нагрева шихты до температуры‚ при которой она переходит в жидкое состояние. Для плавки используются различные типы печей:

- Индукционные печи: Обеспечивают быстрый и эффективный нагрев металла за счет индукционного нагрева. Идеально подходят для плавки черных и цветных металлов. Отличаются высокой точностью поддержания температуры и возможностью плавки в контролируемой атмосфере.

- Дуговые печи: Используют электрическую дугу для нагрева металла. Широко применяються для плавки стали и чугуна. Обладают высокой производительностью и позволяют плавить большие объемы металла.

- Тигельные печи: Металл плавится в тигле‚ который нагревается снаружи. Подходят для плавки небольших объемов цветных металлов и сплавов. Просты в эксплуатации и обслуживании.

- Вагранки: Шахтные печи‚ используемые для плавки чугуна. Отличаются высокой производительностью и низкой стоимостью плавки.

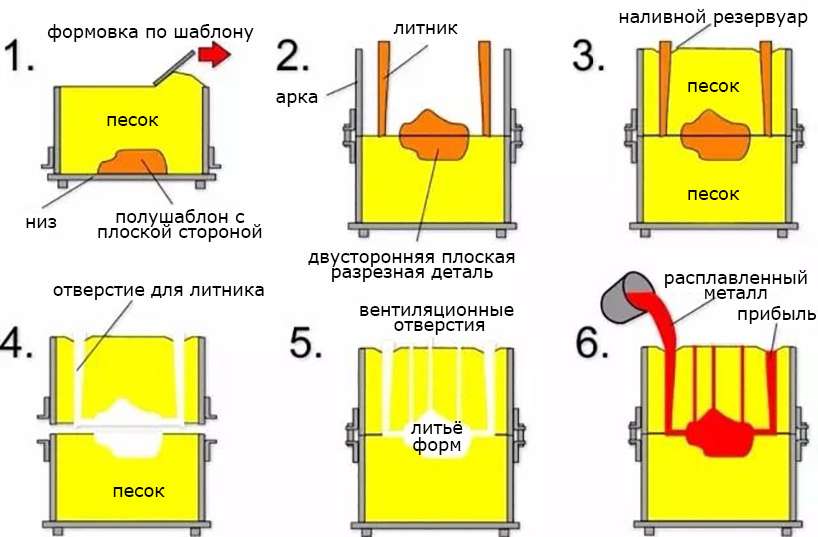

3. Подготовка литейной формы

Литейная форма – это полость‚ в которую заливается расплавленный металл для получения отливки заданной формы. Подготовка литейной формы включает в себя следующие процессы:

- Изготовление модельной оснастки: Модельная оснастка – это копия будущей отливки‚ которая используется для создания полости в литейной форме. Изготавливается из дерева‚ металла или пластика.

- Приготовление формовочной смеси: Формовочная смесь – это материал‚ из которого изготавливается литейная форма. Состоит из песка‚ связующих материалов и добавок. Должна обладать определенными свойствами‚ такими как прочность‚ газопроницаемость и термостойкость.

- Формовка: Процесс формирования полости в формовочной смеси с помощью модельной оснастки. Выполняется вручную или на формовочных машинах.

- Сборка формы: Собранная форма состоит из нескольких частей‚ которые скрепляются между собой.

Оборудование для подготовки литейной формы:

- Формовочные машины: Автоматизируют процесс формовки‚ повышают производительность и точность изготовления форм. Существуют различные типы формовочных машин: пескометные‚ встряхивающие‚ прессовые и другие.

- Смесители формовочных смесей: Обеспечивают равномерное перемешивание компонентов формовочной смеси.

- Оборудование для регенерации формовочных смесей: Позволяет повторно использовать отработанную формовочную смесь‚ снижая затраты на материалы и уменьшая воздействие на окружающую среду.

- Оборудование для изготовления стержней: Стержни – это элементы литейной формы‚ которые создают внутренние полости в отливке.

4. Заливка металла в форму

Заливка металла в форму – это процесс заполнения полости литейной формы расплавленным металлом. Выполняется вручную или с помощью разливочных машин. Важно обеспечить равномерное заполнение формы и предотвратить образование дефектов в отливке.

Оборудование для заливки металла:

- Разливочные ковши: Используются для транспортировки и заливки расплавленного металла в форму. Существуют ковши различной емкости и конструкции.

- Разливочные машины: Автоматизируют процесс заливки‚ повышают точность и безопасность.

- Системы контроля температуры металла: Позволяют контролировать температуру расплавленного металла перед заливкой‚ что важно для получения качественной отливки.

5. Охлаждение и выбивка отливки

После заливки металла в форму необходимо дождаться его затвердевания и охлаждения. Затем отливку выбивают из формы и очищают от остатков формовочной смеси.

Оборудование для охлаждения и выбивки отливки:

- Вибрационные решетки: Используются для выбивки отливок из формы.

- Пескоструйные аппараты: Используются для очистки отливок от остатков формовочной смеси и окалины.

- Камеры охлаждения: Обеспечивают контролируемое охлаждение отливок‚ предотвращая образование трещин и деформаций.

6. Очистка и обработка отливки

После выбивки и очистки отливка подвергается дальнейшей обработке‚ которая может включать в себя:

- Обрубка литников и прибылей: Литники и прибыли – это элементы литниковой системы‚ которые обеспечивают подачу металла в форму. После затвердевания металла их необходимо обрубить.

- Шлифовка и полировка: Используются для удаления неровностей и дефектов поверхности отливки.

- Термическая обработка: Применяется для улучшения механических свойств отливки.

- Механическая обработка: Выполняется на металлорежущих станках для придания отливке окончательных размеров и формы.

Оборудование для очистки и обработки отливки:

- Отрезные станки: Используются для обрубки литников и прибылей.

- Шлифовальные станки: Используются для шлифовки и полировки отливок.

- Термические печи: Используются для термической обработки отливок.

- Металлорежущие станки: Используются для механической обработки отливок.

Факторы‚ влияющие на выбор оборудования для литейного производства

Выбор оборудования для литейного производства – это сложная задача‚ которая требует учета множества факторов. К основным факторам относятся:

- Тип производимых отливок: Различные типы отливок требуют использования различного оборудования. Например‚ для производства крупногабаритных отливок требуются мощные плавильные печи и формовочные машины.

- Объем производства: Для серийного производства требуется автоматизированное оборудование‚ которое обеспечивает высокую производительность. Для мелкосерийного производства можно использовать менее дорогое‚ ручное оборудование.

- Тип используемого металла: Различные металлы требуют использования различного оборудования для плавки и обработки. Например‚ для плавки алюминия требуется оборудование‚ которое обеспечивает защиту металла от окисления.

- Бюджет: Стоимость оборудования является важным фактором при выборе. Необходимо найти оптимальное соотношение между ценой и качеством оборудования.

- Квалификация персонала: Необходимо учитывать квалификацию персонала при выборе оборудования. Для работы с автоматизированным оборудованием требуется обученный персонал.

- Требования к качеству отливок: Если к качеству отливок предъявляются высокие требования‚ необходимо использовать высокоточное оборудование и современные технологии.

- Экологические требования: Необходимо учитывать экологические требования при выборе оборудования. Оборудование должно быть экологически безопасным и соответствовать требованиям охраны окружающей среды.

Автоматизация литейного производства

Автоматизация литейного производства позволяет значительно повысить производительность‚ улучшить качество отливок и снизить затраты. Автоматизация может быть применена на различных этапах литейного производства‚ таких как:

- Подготовка шихты: Автоматические системы взвешивания и дозирования шихты.

- Плавка металла: Автоматическое управление плавильными печами.

- Подготовка литейной формы: Автоматические формовочные линии.

- Заливка металла в форму: Автоматические разливочные машины.

- Выбивка отливки: Автоматические линии выбивки.

- Очистка и обработка отливки: Автоматические линии очистки и обработки.

Внедрение автоматизации требует значительных инвестиций‚ но позволяет получить существенную экономическую выгоду в долгосрочной перспективе. Автоматизация также позволяет улучшить условия труда и повысить безопасность персонала.

Современные тенденции в литейном производстве

Литейное производство постоянно развивается‚ появляются новые технологии и оборудование. К современным тенденциям в литейном производстве относятся:

- Использование аддитивных технологий (3D-печать): 3D-печать позволяет изготавливать сложные формы для литья‚ что расширяет возможности литейного производства.

- Разработка новых сплавов: Разрабатываються новые сплавы с улучшенными свойствами‚ которые позволяют получать более легкие и прочные отливки.

- Внедрение цифровых технологий: Цифровые технологии позволяют оптимизировать производственные процессы‚ повысить качество отливок и снизить затраты.

- Развитие экологически чистых технологий: Разрабатываются экологически чистые технологии литья‚ которые позволяют снизить воздействие на окружающую среду.

Эти тенденции направлены на повышение эффективности‚ качества и экологичности литейного производства. Использование современных технологий позволяет литейным предприятиям оставаться конкурентоспособными на рынке.

Выбор оборудования для литейного производства – это ответственное решение‚ которое требует тщательного анализа и учета множества факторов. Правильный выбор оборудования позволит оптимизировать производственный процесс‚ повысить качество отливок и снизить затраты. Необходимо постоянно следить за новыми тенденциями в литейном производстве и внедрять современные технологии‚ чтобы оставаться конкурентоспособными.

Описание: Узнайте все о выборе оборудования для литейного производства‚ его типах и этапах производства отливок.