Современное производство невозможно представить без использования специализированных станков. Эти сложные машины являются основой для создания широкого спектра продукции, от простых бытовых предметов до высокотехнологичных компонентов. Эффективность, точность и скорость работы производственных станков напрямую влияют на конкурентоспособность предприятия. Правильный выбор оборудования – это ключевой фактор успеха в любой отрасли, требующий глубокого понимания технологий и потребностей производства. В этой статье мы подробно рассмотрим различные типы производственных станков, их эволюцию, принципы работы и критерии выбора.

История развития производственных станков

История производственных станков неразрывно связана с промышленной революцией. Первые станки, появившиеся в XVIII веке, были простыми механизмами, приводимыми в движение водяным колесом или паровой машиной. Эти станки значительно повысили производительность труда и позволили наладить массовое производство.

Первые станки

Одним из первых примеров производственного станка можно считать токарный станок, разработанный Генри Модсли в конце XVIII века. Этот станок позволял изготавливать детали с высокой точностью и повторяемостью. Другим важным изобретением стал сверлильный станок, который использовался для создания отверстий в металлических деталях. Появление этих и других станков ознаменовало начало новой эры в производстве.

Эволюция в XIX веке

В XIX веке станки продолжали совершенствоваться. Появились станки с механическим приводом, работающие от паровых двигателей. Были разработаны новые типы станков, такие как фрезерные и строгальные станки, которые позволяли обрабатывать детали сложной формы. Значительный вклад в развитие станкостроения внесли изобретения Джозефа Витворта, который разработал стандарты для резьбы и создал высокоточные измерительные инструменты.

Станки в XX веке и современность

XX век ознаменовался появлением станков с электрическим приводом, а затем и станков с числовым программным управлением (ЧПУ). Станки с ЧПУ произвели революцию в производстве, позволив автоматизировать процессы обработки и повысить точность и скорость работы. Сегодня станкостроение продолжает развиваться, появляются новые типы станков, такие как лазерные и электроэрозионные станки, которые позволяют обрабатывать материалы с высокой точностью и минимальными отходами. Развитие компьютерных технологий и программного обеспечения играет огромную роль в оптимизации работы станков и управлении производственными процессами.

Классификация производственных станков

Существует множество различных типов производственных станков, которые можно классифицировать по различным критериям, таким как назначение, принцип работы и степень автоматизации.

По назначению

- Токарные станки: Используются для обработки деталей вращения, таких как валы, оси и диски.

- Фрезерные станки: Предназначены для обработки плоских и фасонных поверхностей с помощью вращающейся фрезы.

- Сверлильные станки: Используются для сверления отверстий в различных материалах.

- Шлифовальные станки: Предназначены для финишной обработки деталей с высокой точностью и гладкостью поверхности.

- Строгальные станки: Используются для обработки плоских поверхностей с помощью резца, совершающего возвратно-поступательное движение.

- Зубообрабатывающие станки: Предназначены для нарезания зубьев на зубчатых колесах и других деталях.

- Расточные станки: Используются для увеличения диаметра отверстий с высокой точностью.

- Координатно-расточные станки: Предназначены для обработки отверстий с высокой точностью координат.

- Электроэрозионные станки: Используют электрические разряды для обработки твердых материалов.

- Лазерные станки: Используют лазерный луч для резки, гравировки и сварки материалов.

По принципу работы

- Механические станки: Работают за счет механического воздействия на обрабатываемый материал.

- Электрические станки: Используют электрическую энергию для привода рабочих органов.

- Электроэрозионные станки: Основаны на принципе электроэрозии.

- Лазерные станки: Используют энергию лазерного луча.

- Ультразвуковые станки: Используют ультразвуковые колебания для обработки материалов.

- Водоструйные станки: Используют струю воды под высоким давлением для резки материалов.

По степени автоматизации

По степени автоматизации станки делятся на ручные, полуавтоматические и автоматические. Ручные станки требуют постоянного участия оператора в процессе обработки. Полуавтоматические станки выполняют часть операций автоматически, а часть – под контролем оператора. Автоматические станки, в т.ч. станки с ЧПУ, работают полностью автоматически по заданной программе.

Токарные станки: Особенности и применение

Токарные станки являются одними из самых распространенных типов производственных станков. Они используються для обработки деталей вращения, таких как валы, оси, диски, втулки и гайки. Принцип работы токарного станка заключается в том, что заготовка закрепляется в шпинделе и вращается, а резец, закрепленный в суппорте, перемещается вдоль или поперек заготовки, снимая слой материала.

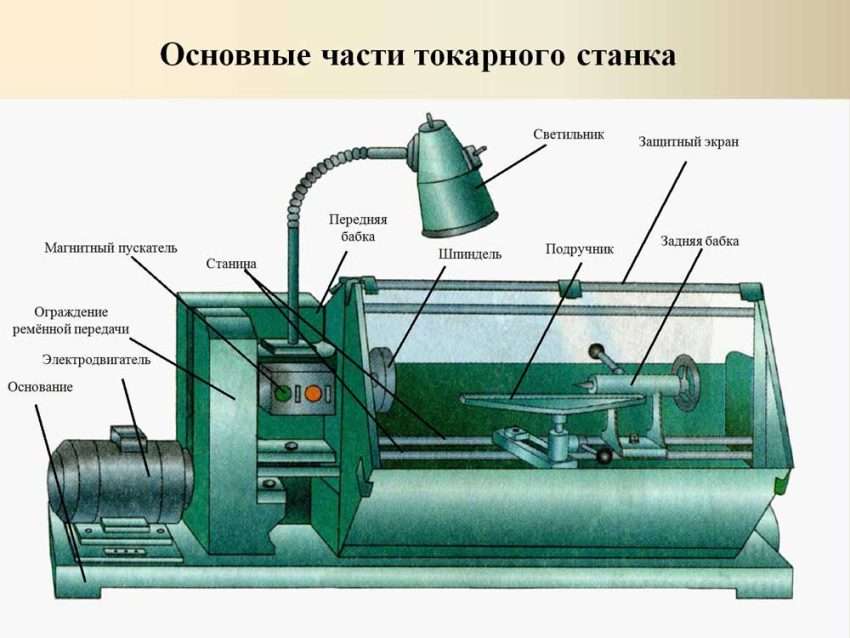

Основные узлы токарного станка

Токарный станок состоит из следующих основных узлов:

- Станина: Основание станка, на котором крепятся все остальные узлы.

- Шпиндель: Вращающийся вал, на котором закрепляется заготовка.

- Суппорт: Подвижный узел, на котором крепится резец.

- Передняя бабка: Узел, в котором расположен шпиндель и механизм его привода.

- Задняя бабка: Узел, который поддерживает длинные заготовки.

- Механизм подач: Обеспечивает перемещение суппорта с резцом.

Виды токарных станков

Существует множество различных видов токарных станков, которые отличаются по своим характеристикам и назначению. К основным видам относятся:

- Токарно-винторезные станки: Универсальные станки, которые позволяют выполнять различные операции, такие как точение, нарезание резьбы и сверление.

- Токарно-револьверные станки: Станки с револьверной головкой, в которой установлено несколько резцов, что позволяет выполнять несколько операций последовательно.

- Токарные автоматы: Автоматические станки, которые работают по заданной программе и не требуют постоянного участия оператора.

- Токарные станки с ЧПУ: Станки, управляемые компьютером, которые позволяют изготавливать детали сложной формы с высокой точностью.

Фрезерные станки: Возможности и применение

Фрезерные станки используются для обработки плоских и фасонных поверхностей с помощью вращающейся фрезы. Фреза представляет собой многолезвийный инструмент, который снимает слой материала с заготовки при вращении. Фрезерные станки позволяют изготавливать детали сложной формы с высокой точностью и производительностью.

Основные узлы фрезерного станка

Фрезерный станок состоит из следующих основных узлов:

- Станина: Основание станка, на котором крепятся все остальные узлы.

- Шпиндель: Вращающийся вал, на котором закрепляется фреза.

- Стол: Подвижная платформа, на которой закрепляется заготовка.

- Консоль: Узел, который поддерживает стол и обеспечивает его перемещение по вертикали.

- Механизм подач: Обеспечивает перемещение стола с заготовкой.

Виды фрезерных станков

Существует множество различных видов фрезерных станков, которые отличаются по своим характеристикам и назначению. К основным видам относятся:

- Вертикально-фрезерные станки: Станки, у которых шпиндель расположен вертикально.

- Горизонтально-фрезерные станки: Станки, у которых шпиндель расположен горизонтально.

- Универсально-фрезерные станки: Станки, которые могут работать как в вертикальном, так и в горизонтальном положении.

- Фрезерные станки с ЧПУ: Станки, управляемые компьютером, которые позволяют изготавливать детали сложной формы с высокой точностью.

- Копировально-фрезерные станки: Станки, которые позволяют изготавливать детали по шаблону.

Станки с ЧПУ: Революция в производстве

Станки с числовым программным управлением (ЧПУ) произвели революцию в производстве. Эти станки управляются компьютером, который задает программу обработки детали. Станки с ЧПУ позволяют автоматизировать процессы обработки, повысить точность и скорость работы, а также изготавливать детали сложной формы.

Преимущества станков с ЧПУ

Станки с ЧПУ обладают рядом преимуществ по сравнению с традиционными станками:

- Высокая точность обработки: Станки с ЧПУ обеспечивают высокую точность обработки деталей.

- Высокая производительность: Станки с ЧПУ позволяют значительно повысить производительность труда.

- Автоматизация процессов: Станки с ЧПУ позволяют автоматизировать процессы обработки и снизить влияние человеческого фактора.

- Возможность изготовления деталей сложной формы: Станки с ЧПУ позволяют изготавливать детали сложной формы с высокой точностью.

- Гибкость производства: Станки с ЧПУ позволяют быстро переналаживать производство на выпуск новой продукции.

Применение станков с ЧПУ

Станки с ЧПУ широко используются в различных отраслях промышленности, таких как машиностроение, авиастроение, автомобилестроение, приборостроение и другие. Они применяются для изготовления деталей сложной формы, таких как пресс-формы, штампы, матрицы, а также для серийного производства деталей с высокой точностью и повторяемостью.

Критерии выбора производственного станка

Выбор производственного станка – это ответственная задача, которая требует учета множества факторов. Необходимо учитывать тип производства, объем выпускаемой продукции, требования к точности обработки, бюджет и другие факторы. Правильный выбор станка позволит повысить эффективность производства, снизить затраты и обеспечить высокое качество продукции.

Основные факторы, влияющие на выбор станка

При выборе производственного станка необходимо учитывать следующие основные факторы:

- Тип производства: Для серийного производства целесообразно использовать автоматические станки, а для мелкосерийного производства – универсальные станки.

- Объем выпускаемой продукции: Для больших объемов производства необходимо выбирать станки с высокой производительностью.

- Требования к точности обработки: Для изготовления деталей с высокой точностью необходимо выбирать станки с ЧПУ.

- Вид обрабатываемого материала: Некоторые станки предназначены для обработки определенных материалов, например, металлов, пластмасс или дерева.

- Бюджет: Стоимость станка является важным фактором при выборе оборудования.

- Габариты и масса станка: Необходимо учитывать размеры помещения, в котором будет установлен станок.

- Наличие сервисного обслуживания: Важно выбирать станки от производителей, которые обеспечивают качественное сервисное обслуживание.

- Наличие запасных частей: Необходимо убедиться в наличии запасных частей для станка.

- Энергопотребление станка: Необходимо учитывать энергопотребление станка при расчете затрат на производство.

- Квалификация персонала: Для работы на станках с ЧПУ требуется квалифицированный персонал.

Рекомендации по выбору станка

Перед покупкой станка рекомендуется провести анализ потребностей производства, изучить рынок оборудования, получить консультации у специалистов и провести тестовую обработку деталей на выбранном станке. Также необходимо учитывать репутацию производителя и отзывы других пользователей.

Выбор производственного оборудования – это сложное, но важное решение. Тщательный анализ и учет всех факторов позволит выбрать станок, который наилучшим образом соответствует потребностям производства и обеспечит высокую эффективность и качество продукции. Не стоит экономить на качестве оборудования, так как это может привести к снижению производительности, увеличению затрат и снижению конкурентоспособности предприятия.

Описание: Обзор производственных станков для производства, их классификация и критерии выбора. Узнайте, как правильно подобрать станок для ваших производственных нужд.